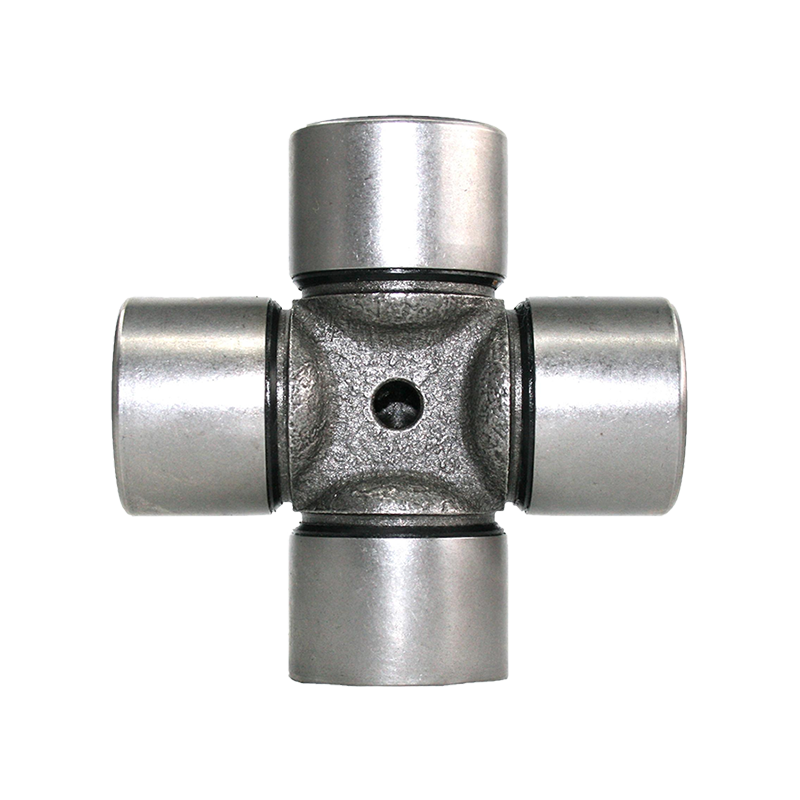

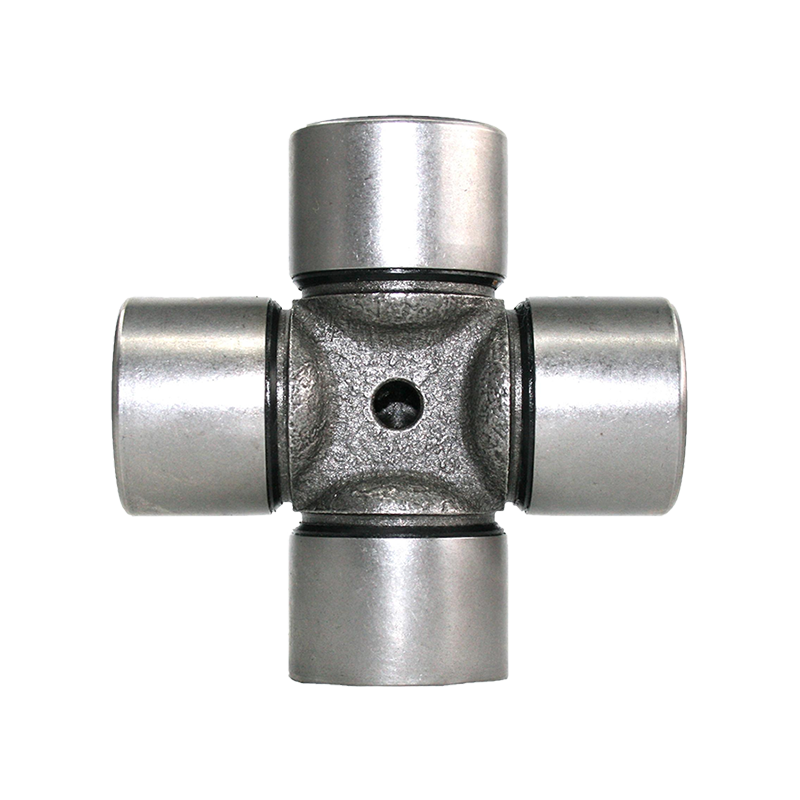

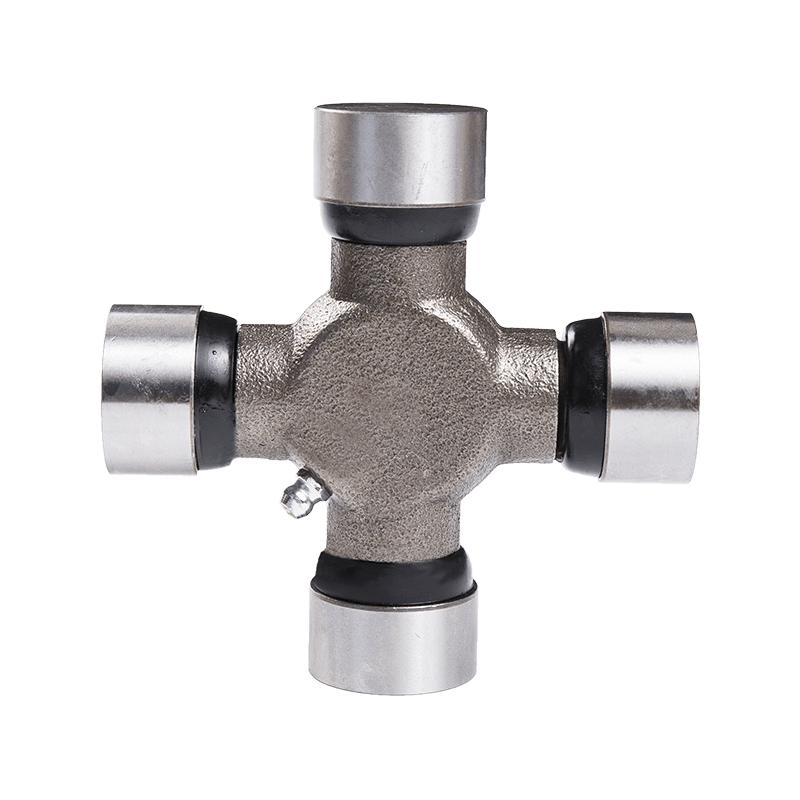

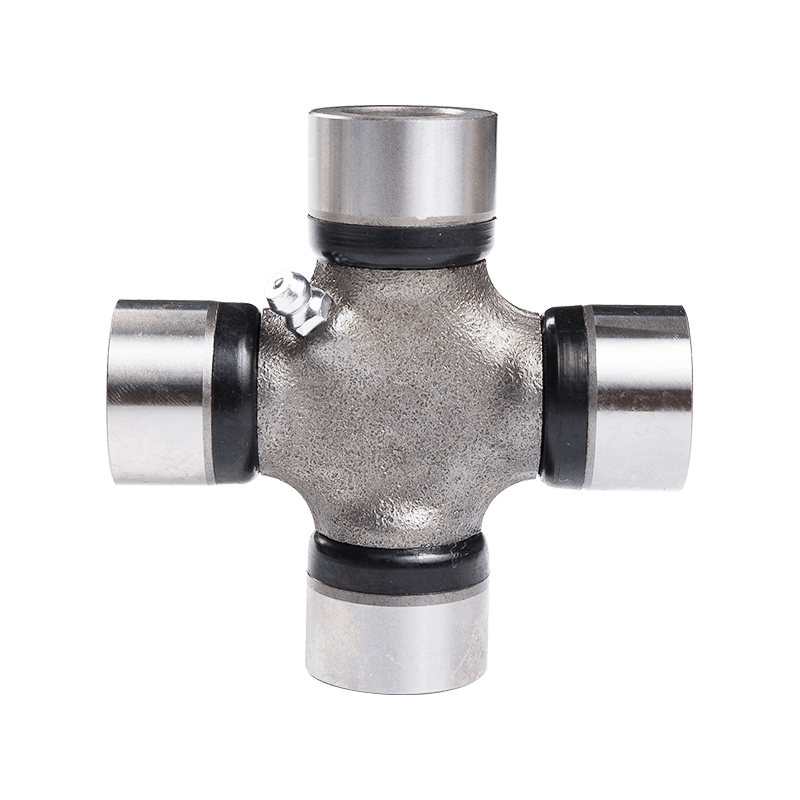

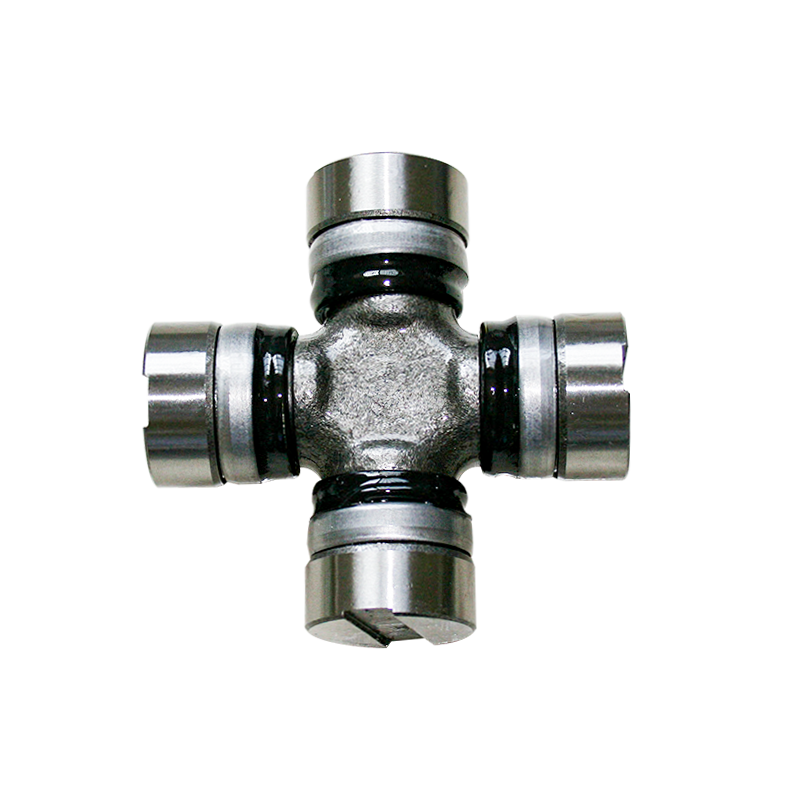

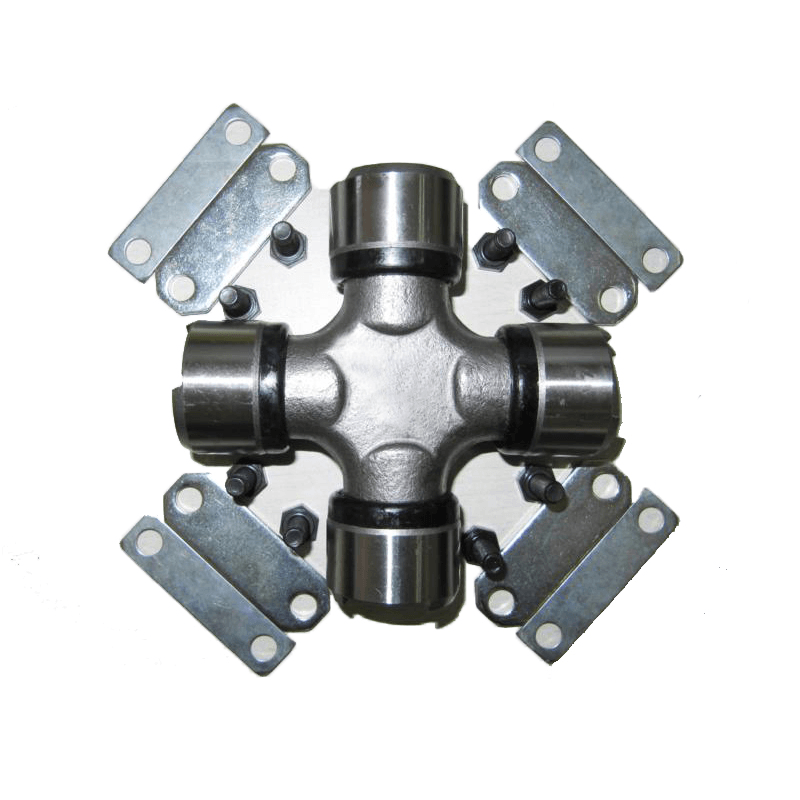

Productie a Universeel gewricht met geperste lagers omvat meer dan alleen materialen en bewerking - het is een oefening in technische precisie en consistentie. Op het eerste gezicht lijkt de component misschien eenvoudig, maar wanneer gewichtoptimalisatie, rotatie -efficiëntie en vermoeidheidsweerstand vereist zijn, komt de echte complexiteit naar voren. Geperste lagerversies van universele gewrichten vereisen bijzonder strakke toleranties in hun productie, grotendeels omdat hun slanke, lichtgewicht ontwerp weinig marge laat voor dimensionale fouten. Elke afwijking in de cup -diameter of trennion -uitlijning kan leiden tot versnelde slijtage, trillingen of zelfs catastrofaal falen onder belasting.

Een van de belangrijkste uitdagingen ligt in het bereiken van concentriciteit tussen de tunnion en lagerbeker. In een typisch universeel gewricht kunnen kleine verkeerde uitlijningen vaak worden geabsorbeerd of aangepast tijdens de montage. In een universele gewricht met geperste lagers biedt het geperste ontwerp echter geen dergelijke vergeving. Het productieproces moet daarom bijna perfecte symmetrie en rondheid-vaak binnen micron-garanderen door geavanceerde CNC-bewerking en in-line inspectie. Voor klanten die actief zijn in premium aandrijflijntoepassingen, zoals prestatievoertuigen of hoogwaardige industriële apparatuur, correleert dit niveau van precisie direct met productbetrouwbaarheid en levensduur.

Een ander kritisch gebied is oppervlaktebehandeling en consistentie van hardheid. Omdat de lagerbekerwanden dunner zijn door ontwerp, wordt de duurzaamheid van het oppervlak van vitaal belang. Deze componenten ondergaan vaak gespecialiseerde warmtebehandelingsprocessen zoals inductieharding om alleen de belastingdragende oppervlakken te versterken zonder de binnenste geometrie te beïnvloeden. Het bereiken van een uniforme case -diepte over complexe contouren, vooral bij het omgaan met lichtgewicht legeringen, vereist een verfijnd begrip van thermisch gedrag en metallurgische respons. Een lichte inconsistentie in hardheid kan leiden tot putjes of kraken bij blootstelling aan torsiespanningcycli.

Gereedschapsslijtage en controle van bewerkingsomgevingen bemoeilijkt dingen verder. Omdat de toleranties zo strak zijn, kunnen zelfs subtiele veranderingen in de scherpte van het snijgereedschap, de koelvloeistoftemperatuur of de omgevingswinkelomstandigheden variaties introduceren. Fabrikanten moeten geautomatiseerde feedbacksystemen implementeren om deze variabelen in realtime te controleren, zodat elke universele gewricht met geperste lagers die van de lijn afkomstig zijn, voldoet aan exacte specificaties. In onze eigen ervaring stijgen de kosten van herwerken of afwijzing exponentieel in de zeer nauwkeurige gezamenlijke productie, waardoor preventieve procescontrole essentieel is.

Assemblage presenteert ook zijn eigen reeks uitdagingen. De lagerperse-inwerking moet met precies de juiste kracht worden uitgevoerd-niet te weinig om een losse pasvorm te riskeren, en niet te veel om de beker te vervormen of de interne geometrie te wijzigen. Gespecialiseerde press-fit armaturen, samen met realtime krachtbewaking, helpen dit evenwicht te bereiken. Om deze reden zijn fabrikanten die zowel de mechanische als de materiële wetenschapsaspecten van universele gewrichten begrijpen, het best gepositioneerd om consistente kwaliteit te bieden, vooral bij het werken met geavanceerde of eigen materialen.

Inspectie en kwaliteitsborging zijn even veeleisend. Traditionele inspectiemethoden zoals handmatige meters of eenvoudige visuele controles zijn op dit niveau onvoldoende. Coördinaten van meetmachines (CMM), laserscanning en digitale boringmeetinstrumenten zijn nu standaard in het verifiëren van dimensionale nauwkeurigheid en het detecteren van microdeviaties. Elke partij universele joint met geperste lagers wordt onderworpen aan deze tests voor de verpakking, zodat onze klanten componenten ontvangen die aan OEM -vervangingsnormen voldoen of overtreffen, zoals die van INA of SKF.

Vanuit een productie -oogpunt betekenen deze uitdagingen een hogere investeringen vooraf in apparatuur, training en procesontwikkeling. Maar de uitbetaling is duidelijk-consistent, krachtige componenten die soepel werken bij hoge RPM's en onder significante belastingen. Voor zowel inkoopprofessionals als ingenieurs is het samenwerken met een fabrikant die deze uitdagingen begrijpt, niet alleen een technische overweging; Het is een slimme zakelijke beweging. Betere precisie betekent minder fouten, lagere levenscycluskosten en een betere ervaring met eindgebruikers.

Als een van de ervaren fabrikanten in deze ruimte hebben we hard gewerkt om elke fase van ons productieproces voor universele gewrichten te verfijnen. Als het gaat om de geperste lagerversie, ligt succes in de details. En hoewel we geen perfectie claimen, zullen we vol vertrouwen zeggen dat het leveren van precisie op schaal iets is dat we zijn gekomen. Voor klanten die consistente prestaties eisen van hun aandrijflijncomponenten, een goed gemaakte Universeel gewricht met geperste lagers kan het verschil maken.

Ik denk dat dit het geval is

Ik denk dat dit het geval is

Neem contact met ons op